SMT焊盘设计是PCB设计非常关键的部分,它确定了元器件在PCB上焊接位置,对焊点的可靠性、焊接过程中可能出现的焊接缺陷、可清晰性、可测试性和可维修性等起着显著作用。如果PCB焊盘设计正确,贴装时少量的歪斜可以在回流焊时,由于熔融焊锡表面张力的自校正效应而得到纠正;相反,如果PCB焊盘设计不正确,即使贴装位置十分准确,回流焊后会出现元器件位移、立碑等焊接缺陷。因此焊盘设计是决定表面组装部件可制造性的关键因素之一。

片式元器件焊盘设计需要考虑的因素有很多,必要的焊料量是确保结合部可靠性的前提。对在回流焊过程中可能出现的桥连、翘立等现象,在设计时要采取一定的预防措施。 SMC/SMD与焊盘的匹配必须符合GJB 3243和IPC-7351的要求。常见的焊盘尺寸设计缺陷有焊盘尺寸错误、焊盘间距过大或过小、焊盘不对称、公用焊盘设计不合理等,导致焊接时容易出现虚焊、移位、立碑、少锡等很多缺陷,影响可靠性。

一、片式元器件焊盘设计缺陷

1.0.5mm间距的QFP焊盘长度太长,造成短路,如图1所示。

图1 焊盘长度太长,造成短路

2.PLCC插座焊盘太短,造成虚焊,如图2所示。

图2 焊盘太短,造成虚焊

3.IC的焊盘长度过长,焊膏量较大导致回流时短路,如图3所示。

图3 焊盘长度过长,焊膏量大导致回流时短路

4.翼形芯片焊盘过长影响脚跟焊料填充和脚跟润湿不良,如图4所示。

图4 焊盘过长影响脚跟焊料填充和脚跟润湿不良

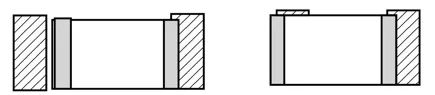

5.片式元器件焊盘长度过短,造成移位、开路、无法焊接等焊接问题,如图5所示。

图5 焊盘长度过短,造成移位、开路、无法焊接

6.片式元器件焊盘长度过长,造成立碑、开路、焊点少锡等焊接问题,如图6所示。

图6 焊盘长度过长,造成立碑、开路、焊点少锡

7.焊盘宽度过宽导致元器件位移、空焊和焊盘上锡量不足等缺陷,如图7所示。

图7 焊盘宽度过宽导致元器件位移、空焊和焊盘上锡量不足

8.焊盘宽度过宽,元器件封装尺寸与焊盘不匹配,如图8所示。

图8 焊盘宽度过宽,元器件封装尺寸与焊盘不匹配

9.焊盘宽度偏窄,影响熔融焊料沿元器件焊端和PCB焊盘结合处的金属表面润湿铺展所能达成的尺寸,影响焊点形态,降低焊点的可靠性,如图9所示。

图9 焊盘宽度偏窄,影响焊点形态,降低焊点的可靠性

10.焊盘直接与大面积铜箔连接,导致立碑、虚焊等缺陷,如图10所示。

图10 焊盘直接与大面积铜箔连接,导致立碑、虚焊

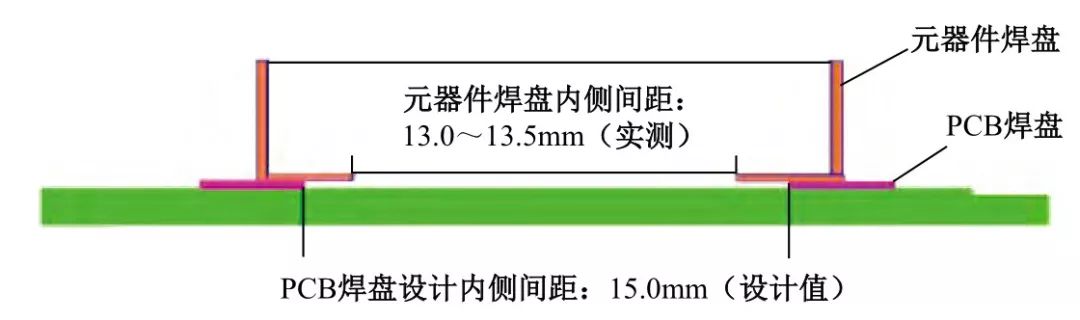

11.?焊盘间距过大或过小,元器件焊端不能与焊盘搭接交叠,会产生立碑、移位、虚焊等缺陷,如图11所示。

图11 焊盘间距过大或过小,元器件焊端不能与焊盘搭接交叠

12.焊盘间距过大导致不能形成焊点,如图12所示。

图12 焊盘间距过大导致不能形成焊点

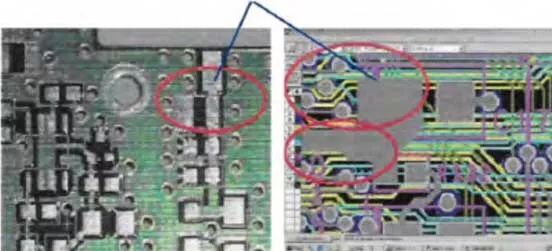

型号实例:信号处理模块中SAD9058元器件的PCB焊盘尺寸与元器件实际尺寸不匹配,元器件焊接后引脚与焊盘的重叠接触部分仅占焊盘长度的50%(要求是100%接触),焊点强度降低50%,经过多次温度、振动试验后焊盘开裂,导致干扰信号无法正常输出,如图13所示。

图13 焊盘尺寸与元器件实际尺寸不匹配,焊点强度降低