半导体工艺的开发绝非易事,每一代器件研发的难度和成本在不断提升。用传统的先构建再测试的方法来开发最先进的工艺过于耗时且成本过高,如今已经不再适用。

工艺开发的高成本

大多数芯片设计师需要基于现有制造工艺来开发新产品,但这些工艺本身也需要工程师来开发。工艺开发,相较于设计新的芯片,对于工程师以及他们的技能要求完全不同。前者的目标在于创造新的半导体制造工艺,不仅要满足器件性能要求而且要保证高良率。

过去的开发人员需要准备多种测试晶圆来确定特定器件的最佳工艺需求。他们需要先制造一组晶圆并对其做分析,然后基于分析结果来改进下一轮的制造工艺步骤。随着特征尺寸的缩小,每次更新的工艺会对变量更加敏感。在测试时还必须考虑之前的开发中可能忽略的特征和寄生现象,这进一步提高了测试的复杂性和数据量。在最终确定整个工艺流程之前要不断循环重复这一过程,由此带来的时间和成本会不断攀升,因此要将这样的方法用于最先进的技术节点几乎是不现实的。

使用虚拟晶圆进行测试

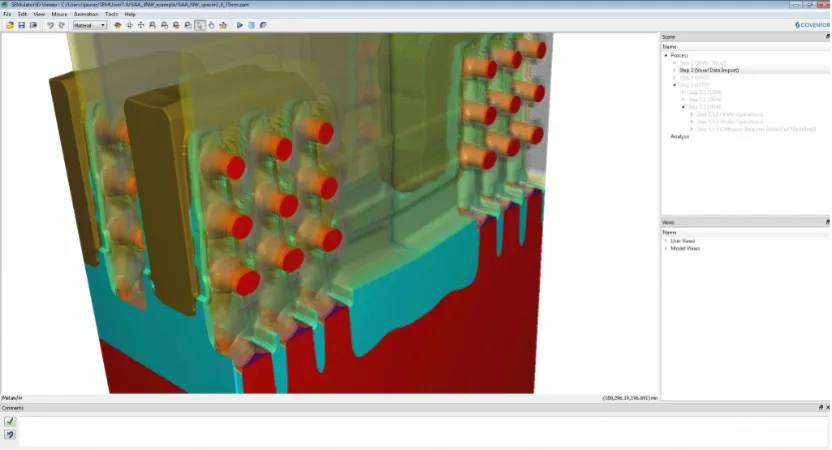

如今我们可以用虚拟制造来代替这种耗时且成本高昂的传统方法。虚拟制造是指用计算机模拟制造真实晶圆的工艺过程(如图1所示)。半导体工艺工程师可以用虚拟模型来测试制造设备的各种不同配置,其中的变量远超真实场景下的测试。通过模拟整个工艺流程,设计人员可以在几天(而非几个月)内完成数千个晶圆的虚拟制造。以图形动画展现的可视化工艺流程可以帮助他们快速了解情况、调整工艺配方和器件集成方案,并评估各项调整对电性能的影响。

图1. 虚拟制造中半导体工艺步骤的图形动画

利用虚拟晶圆制造的统计数据来提高良率

基于大量数据的统计分析能够让开发人员对选定的工艺设置更有信心。虚拟制造的建模能纳入真实条件下无法模拟的缺陷和随机变化,让开发人员能够测试器件架构对工艺流程中各种不可预测因素的灵敏度。

优化新存储器或逻辑制造流程的工艺设置方式有数种,其中最简单的就是选择一个变量并研究其影响。以关键尺寸 (CD) 为例,它是指能保证达到所需电性能的器件特征尺寸。开发人员可以先设定一个从低到高的特定尺寸范围,然后测试该范围内不同尺寸数值对器件性能(例如阈值电压)的影响,他们还可以用这些建模来测试交叉工序之间的相互作用。

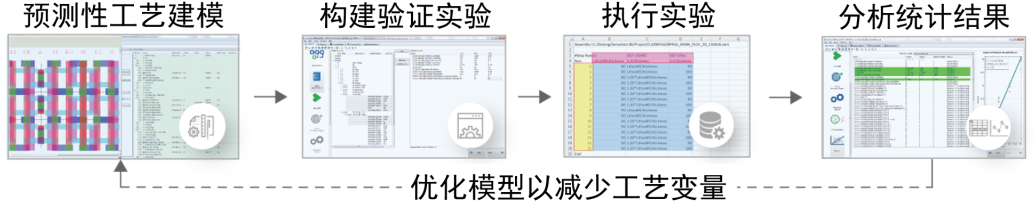

然而,上述方法并不足以研究各工艺步骤以及最终结构之间错综复杂的相互作用。我们要用的第二种方法是蒙特卡洛分析,即随机改变各种工艺和器件参数,并计算得出最终器件的几何形状和性能(如图2所示),这些数据可以自动定义所需的工艺和设计参数以满足特定良率和性能的要求。可以说这是虚拟技术最主要的用武之地,非常适用于测试众多不同工艺之间的相互作用。

图2. 基于虚拟制造的统计实验

用于虚拟制造的SEMulator3D

SEMulator3D是泛林集团旗下Coventor公司开发的虚拟制造平台,可用于定义所有工艺步骤以及器件建模、指标数据收集、电性与器件分析、结果统计分析和基于图形动画的工艺流程可视化。如今很多半导体公司都在使用该平台来优化和扩展先进的工艺节点,开发像GAA(全包围栅极)晶体管(如图3所示)这样先进的新技术。

图3. 通过SEMulator3D展现的全包围栅极晶体管

这样的虚拟制造技术代表了半导体工艺开发的未来,能让新的工艺提前数月问世,并为领先的半导体公司带来高达数亿美元的市场机会。