新国标实施以后,将会对市场进行洗牌,而能效不达标的电机厂商将不得不更改设计,这时国内电机驱动和控制芯片厂商如能利用合适的方案,帮助客户快速推出符合新国标的产品,将是扩大市场份额的绝好机会。

文︱罗艺

图︱网络

市场研究机构Grand View Research(简称GVR)2021年1月发布的报告显示,2020年全球电机市场规模达到1505亿美元,而2021至2028年复合增长率有望保持在6.4%的速度。2028年销售额达到2325亿美元。

电机应用极其广泛,在风机、泵机、压缩机、机械工具、家用电器、电动汽车、暖通设备、电动工具和自动化机器人等领域都能见到电机的身影。

■

电机技术发展趋势

电机系统一直朝着高能效、高可靠、集成化、低成本、小型化、高兼容性和结构简单化的方向发展。

能效提升是电机技术发展的重点方向。电机作为全球最主要的动力产生系统,用电量惊人。国内来看,2015年统计数据显示,我国电机保有量约为24亿千瓦,总耗电量约为3.5万亿千瓦时,当年全社会总用电量为5.55万亿千瓦时,电机耗电量占全国总用电量比例为65%。其中,工业领域电机总耗电量为2.9万亿千瓦时,占工业用电总量3.93万亿千瓦时的比例为74%。2020年,我国电机装机容量为25亿千瓦,预计未来五年将新增8亿千瓦的装机容量。

如果电机能效整体提升1%,一年可节约数百亿度电,相当于国内一个中等城市年度用电总量,节能潜力巨大。

电机能效提升需要系统性解决方案。从电动机设计角度来看,要降低损耗(铜耗、铁耗和杂散损耗),改善散热效果,优化电磁设计;从电机驱动角度来看,同样也要降低损耗(选择导通和开关损耗小的驱动器),优化常用工况下的电流矢量与通过桥电路提高电机控制器输入电压利用率,提高电机输入电压值,这样在恒功率区域总的电流值就会减小,因此可以减小损耗和漏磁;从系统的角度来看,采用更好的控制策略,实现更精确的位置控制与电流控制,也能有效降低损耗,提高能效。

在车载电机发展上,集成化趋势明显。集成化使得电机系统的小型轻量化、低成本与高效率的最快实现成为可能。通常驱动系统集成化包括两大类,即机电集成与电力电子集成。机电集成主要包括电机与发动机总成或电机与变速箱的集成,其特点是通过高效/高速电机与高效传动的集成,以提升驱动系统效率、功率密度,以降低成本。电力电子集成方面,主要基于IGBT/SiC器件、电容、高效散热技术(如双面冷却)的高功率密度电力电子集成技术,以实现车载电力电子系统的功率密度倍增,降低成本;电机控制器与车载充电机有机拓补集成,可实现大功率快速充电。同时,以数字控制为基础,功能安全设计为目标、电磁兼容为约束的高可靠性、多拓补组合的车载电力电子集成技术,向着满足ISO26262的汽车工业产品安全设计的方向发展。

家电用的中小微型电机,其发展趋势为变频与直流化、模块化设计、智能化设计,以及降低噪音。

变频与直流化设计,对于提升家电能效起到关键性作用,此处不再赘述。家电应用中,电机模块化供货也将成为趋势,例如电机与风机的模块化、电机与传动装置的模块化、电机与智能控制的模块化等。电机模块化可以精简零部件,组成独立单元提供给上一层系统,加快整机开发流程,便于客户的智能化组装。

家电应用中,降低电机噪音是开发面临的一大挑战,现阶段噪音在家电产品被投诉问题里非常突出,降低噪音是复杂的系统性问题,这就要求家电用电机产品在研发时全程关注噪音设计,从初始设计阶段就要考虑如何控制电机噪音。

可靠性则是工业及汽车用电机的关键指标之一。电机作为各种旋转机械的主要驱动设备,广泛应用于工业生产中的各个领域,一台大型设备或一条生产线往往需要几十台、甚至数百台的驱动和控制电机,哪怕只有其中一台电机发生故障,将导致整套设备、系统或生产线故障;而现代化大生产特别强调连续性,要求成套设备可靠,不间断地运行,由于设备运行的中断,哪怕仅仅几小时,其损失就可高达几十万、几百万甚至更多,严重的可能造成成套设备的报废。因此,与之配套的电动机安全可靠地连续运行,显得至关紧要。

电机系统可靠性的内涵不仅包含电机系统的高品质设计和制造,也包括其容错能力和冗余设计。而运行状况监控与自我调整可以在系统层面上增加可靠性。

在电机运行中,电机的定子和转子以及端盖、轴承、风扇等辅件,都有可能出现问题,有些是制造过程中的工艺不当或设计不当,有些是使用过程中的劳损或使用不当,这些问题都会造成各类的异常现象,综合起来有以下几类现象:温度异常、振动噪声异常、电参数异常等。通过对这些参数进行检测和分析,既可以增加电机在运行过程中的可靠性与安全性,也可将故障与意外状况反馈给电机开发人员,帮助开发人员在下一代产品开发过程中回避已知问题。

除上述热点之外,控制精度、响应速度和智能化、网络化管理等也都是当前电机技术研究的热点方向。

■

电机控制的创新看芯片

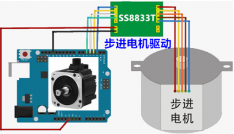

电机用途广泛、种类繁多,电机驱动与控制芯片的型号更数不胜数,从功能上来划分,电机控制板用到的芯片主要包含如下几类:控制器(MCU/DSP/FPGA)、驱动器(MOSFET、IGBT或SiC等宽禁带半导体器件)、传感器(霍尔器件)、信号调理芯片、电源芯片,以及通信接口等。

电机控制的创新离不开芯片。以提高电机效率为例,既可以选择低损耗器件,比如更高功率密度碳的碳化硅或氮化镓驱动器,又可以通过优化算法来实现精确控制、快速响应,从而提高电机效率,乃至整个生产系统的效率。

提高集成度则更离不开芯片。传统电机控制链路为MCU+预驱动(Pre-Driver)+驱动,现在有方案将预驱动和MCU集成在一起,也有方案将预驱动和驱动集成在一起,在塑封电机等小功率应用中,还出现了链路全集成的解决方案。这些高集成度控制板解决方案,有助于缩小电机体积,增强散热能力,增加电机寿命与可靠性。

电机驱动的算法也不简单。电机的启动、运行、停止都要考虑很多因素,而不同的温度、电阻、磁场变化都会影响电机的运行,开发出一套适合特定应用场景的算法是一个复杂的系统工程,需要长期、反复的系统级验证与测试,需要芯片公司与电机厂商密切合作,才能持续迭代完善。

当前,中高端电机芯片市场仍被国外厂商主导。代表性企业有意法半导体(ST)、亚德诺(ADI)、德州仪器(TI)、英飞凌(Infineon)、恩智浦、瑞萨电子、东芝、安森美等厂商,都有从控制器到功率器件的完整解决方案,尤其是前面四家,电机方案非常丰富。

国内厂商则以单点解决方案为主,例如兆易创新、华大半导体、国民技术的MCU,晶丰明源、斯达半导体、数明半导体的功率器件,当然也有峰岹科技这样专门定位在电机领域的芯片公司,经过10年的发展,从MCU到驱动已经都提供。已经有越来越多的国产芯片公司注意到电机驱动与控制的市场。

■

新供应商切换窗口已经开启

2020年5月,我国公布最新电机能效标准《GB18613-2020电动机能效限定及能效等级》,该标准将于2021年6月1日正式实施,届时IE3(国际标准)以下能效电机将被强制停产,国内电机行业将全面进入IE3高效时代。

我国电机企业数量较多,但是行业高端市场被国外发达国家占据,我国厂商大多集中在微电机领域,市场竞争较为激烈,2018年我国微特电机产量达到132亿台。新国标实施以后,将会对市场进行洗牌,而能效不达标的电机厂商将不得不更改设计,这时国内电机驱动和控制芯片厂商如能利用合适的方案,帮助客户快速推出符合新国标的产品,将是扩大市场份额的绝好机会。