近日,英国芯片设计公司Arm设计出了一种采用全新外观尺寸的微控制器,值得注意的是,Arm这一次没有采用硅作为基底,而是采用了塑料的处理器核心。这项技术已经研究了近十年,如今Arm终于等到了能够实现该设计的制造方法,并发布在“自然”杂志题为《一种天生柔性的32位Arm微处理器》的研究论文中。

据悉,这款全新发布的PlasticArm M0新型塑料芯片原型,可以直接在纸张、塑料或织物上打印电路。如此一来,只需要非常低廉的成本就可以更轻易的实现“万物互联”的世界。

塑料如何能成为芯片材料?

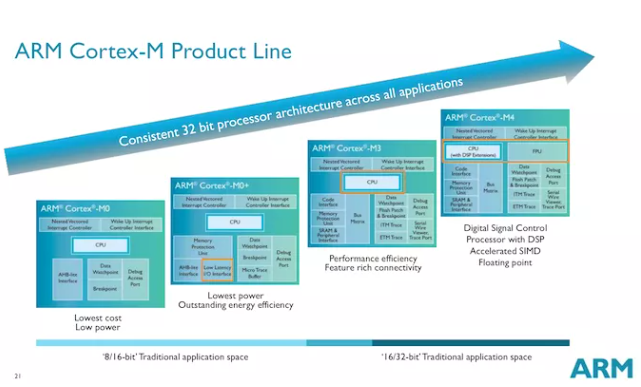

历经几十年的发展,处理器也实现了从大体积到微型化,从刚性到柔性的跨越式发展。微处理器是众多电子设备的核心,包括智能手机、平板电脑、笔记本电脑、路由器、服务器、汽车,以及最近构成物联网的智能对象。

硅基芯片技术的普及,已经嵌入到了地球上的每一个“智能”设备中,但硅基芯片技术也面临着一些难题,比如如何将其布置在诸如瓶子、食品包装、服装、可穿戴贴片、绷带等日常物品上,让它们也能实现智能化?采用传统的硅基芯片技术在成本上带来了极大的阻碍。此外,硅基芯片技术无法实现薄、柔韧等特性,在这些具有一定曲度或者柔软度的物品身上难以实现高度贴合。

柔性电子材料的出现,为解决上述难题提供了新的思路。在《自然》杂志发表的这篇论文中提到,Arm与PragmatIC 合作,做出了Arm最受欢迎的微控制器之一M0的完全实用的非硅版本。

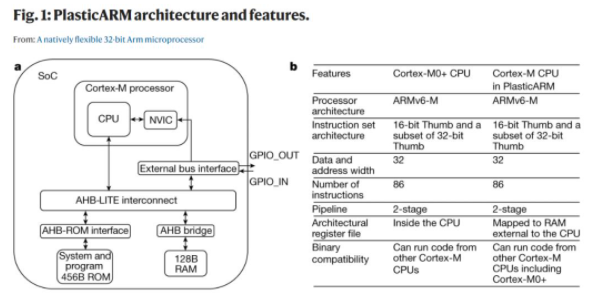

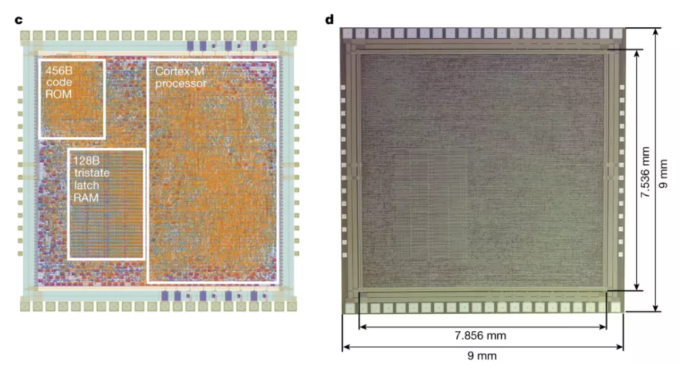

据介绍,Arm柔性芯片的微处理器PlasticARM M0是采用柔性电子制造技术制造的,设计有128字节的RAM和456字节的ROM,还支持32位Arm微架构。Arm在不到60平方毫米的芯片上集成了56340个组件,这个数量比目前最先进的塑料芯片设计强大12倍,计算性能大幅提高。

该处理器采用聚酰亚胺基板,通过薄膜金属氧化物晶体管(比如IGZO TFT)做成。这意味着这从技术上来说仍然是光刻工艺,使用旋涂和光刻胶技术,最后做出来的处理器有13道材料层和4道可布线的金属层。然而,由于自使用IGZO屏幕以来TFT设计已经很普遍,因此生产成本仍很低。

PlasticArmM0设计使用56340器件,该器件结合了39157个薄膜n型晶体管和17183个电阻器。论文称,由于这种设计的目的是没有任何物理添加的电阻器,这么多层内在TFT层面部署电阻器需要使用电阻更高的光刻材料,以实现尺寸更小。总体而言,论文预测了18334个NAND2门的同等硅设计。PlasticArmM0核心在29 kHz下的总功耗为21 mW,其中99%是静态功耗(45%用于核心、33%用于内存、22%用于IO)。处理器上的28个引脚用于时钟信号生成、复位、GPIO、电源和调试。

PlasticArm M0的芯片架构如下图:

其核心支持ARMv6-M架构,16位Thumb ISA与32位Thumb子集相结合。相比于采用台积电90nm工艺的硅Cortex M0而言,PlasticArm M0与传统Cortex M0一样,数据宽度和地址宽度均为32位,循序设计是2级流水线,核心支持x86指令。但重点区别在于,PlasticArm M0寄存器文件不是在CPU内部,而是映射到128字节的DRAM组;此外,PlasticArm M0使用对等的800nm TFT工艺,核心尺寸为59.2 mm2(7.536mm x 7.856mm)。这使得塑料M0核心的大小大约是标准物联网核心的1500倍。另一大区别是主频——研究论文指出,塑料M0在3V输入电压下的主频约20kHz至29kHz;在Arm自己的设计文档中,采用针对功率而非频率进行优化的180nm超低泄漏工艺的M0其主频为50 MHz。主频相差1600倍至2500 倍。

显然,PlasticArm M0或许不是最快或最高效的,但却是最具柔性的,由于塑料芯片既柔软又便宜的特性,它几乎可以被印在任何地方。比如PlasticArm M0使用的金属氧化物薄膜晶体管(TFT)不同于使用脆弱硅基板的处理器,即使是打印在具有一定曲度的表面上也不会降解,在塑料和纸张等材料上廉价打印处理器的可能性得到了提高。