第一章 行业概况

目前市场上的半导体材料以硅基为主,根据摩尔定律,当价格不变时,集成电路上可容纳的元器件的数目,约每隔18-24个月便会增加一倍,性能也将提升一倍,但随着台积电在1nm及以下芯片方面取得重大进展,硅基半导体未来将面临着摩尔定律失效的问题,主要因为1颗原子的直径大小约为0.1nm,在1nm制程下,一条线可容纳不到10颗原子,只要其中有一个原子存在缺陷,就会影响到产品良率。而以碳化硅和氮化镓为主的第三代半导体材料性能更加优异,且热导性能高,在小型化和轻量化方面更有优势,将成为下一代半导体材料的主要方向。

半导体材料起于上世纪50年代,最初以锗为主,世界上第一只晶体管就是由锗作为半导体材料,但由于硅在自然界的储量非常丰富,产品价格更低,且锗基半导体虽然电子能级更好,导电性能更强,但热导能力较弱,发热现象较为明显,所以硅基半导体成为第一代半导体材料的核心。目前,世界上绝大多数的半导体器件均以硅作为基础材料进行制造,占据全球半导体产品90%以上的市场份额,广泛应用于集成电路及部分功率半导体等低压、低频、低功率领域,下游涵盖消费电子、通信、光伏、军事以及航空航天等。

第二代半导体材料以砷化镓和锑化铟为主,为化合物半导体,砷化镓是典型代表。第二代半导体材料电子迁移率较高,生长工艺成熟,但禁带宽度较小,击穿电场低,且材料有毒,易造成环境污染,在高温、高频、高功率领域应用比较受限,而在高频、高速领域应用较广,如卫星通讯、移动通讯以及光通讯等。

第三代半导体材料以碳化硅和氮化镓为主,为宽禁带半导体材料,与前两代半导体材料相比,第三代半导体材料具有更宽的禁带宽度、更高的击穿电场、更高的热导率,在高温、高压金额高频领域表现较为优异,广泛应用于新能源汽车、5G宏基站、光伏、风电、高铁等领域。

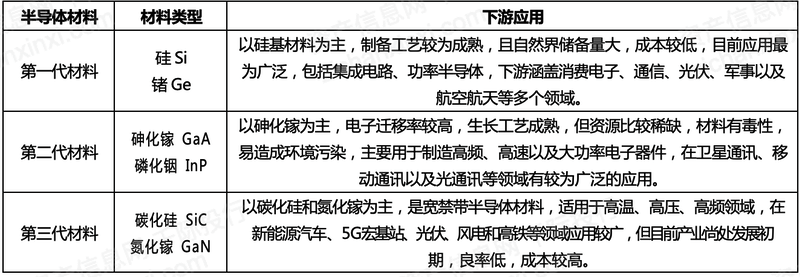

表:第三代半导体材料

资料来源:千际投行,资产信息网,国融证券

与硅基材料相比,以碳化硅和氮化镓为代表的第三代半导体材料的耐高压、耐高温、高频和高热导率性能更好。

耐高压:碳化硅和氮化镓材料的击穿电场强度均在3MV/cm及以上,是硅基材料的10倍,击穿电场强度大,碳化硅基器件可以极大地提高耐压容量、工作频率和电流密度,并大大降低器件的导通损耗,所以非常适用于5G基站、轨交交通、光伏风电等高压领域。

耐高温:半导体器件在高温下易产生载流子的本征激发现象,造成器件失效,而半导体材料的禁带宽度越大,器件的极限工作温度就越高,碳化硅和氮化镓的禁带宽度分别为3.2eVh、3.4eV,而硅的禁带宽度仅为1.12eV,大约为碳化硅和氮化镓禁带宽度的1/3,较高的禁带宽度可以保证碳化硅和氮化镓器件在高温条件下工作的可靠性。目前,硅器件的极限工作温度一般不能超过300℃,而碳化硅器件的极限工作温度可以达到600℃以上,耐高温效果极为显著。

高热导性:高热导率有助于半导体器件的散热,实现快速降温,在同样的输出功率下,能够使半导体器件保持更低的温度,所需的散热设计要求更低,便于简化器件终端的冷却系统,有助于实现半导体器件的小型化和轻量化,所以同规格下对制程的要求更低。目前,碳化硅的热导率超过硅的3倍,散热性能性好,无需复杂的散热设计需求,节省器件空间,更容易向集成化、小型化方向发展。

高频性能:漂移速度是指一个电子因为电场的关系而移动的平均速度,电子漂移速度越快,工作频率越高。碳化硅和氮化镓的饱和电子漂移速率超过硅基材料的2倍,能够实现更高的工作频率和更高的功率密度。

表:三代半导体材料的指标参数对比

资料来源:千际投行,资产信息网,国融证券

此外,根据CREE公司数据,碳化硅衬底器件体积小,在相同的规格下,碳化硅基MOSFET尺寸仅为硅基MOSFET的1/10,大幅缩小了同规格器件的制程要求。同时,由于碳化硅拥有较高的禁带宽度,碳化硅器件可进行重掺杂,导通电阻可至少降低至原来的1/100。并且,根据应用材料数据,由于碳化硅具有较高的能量转换效率,且不会随着频率的提高而降低,碳化硅器件的工作频率可以达到硅基器件的10倍,相同规格的碳化硅基MOSFET较硅基IGBT的总能量损耗可大大降低70%。

同时,在新能源汽车领域,相较于硅基IGBT,碳化硅MOSFET电动车的续航里程更长。在一般城市路况下,碳化硅MOSFET相较于硅基IGBT能够节省77%的能量损耗,在高速路况下,碳化硅MOSFET相较于硅基IGBT能够节省85%的能量损耗,能量损耗的减少使得碳化硅MOSFET的电动车相较于硅基IGBT电动车的续航里程提升5-10%,电池成本节省超过400美元。

第二章 商业模式与技术发展

2.1 产业链分析

第三代半导体产业链环节包括单晶衬底、外延片、器件设计、器件制造、封装测试、整机终端。与Si材料不同,SiC和GaN器件不能直接制作在单晶衬底上,必须在衬底上生长高质量外延材料,在外延层上制造各类器件。

SiC功率器件用外延片主要生长在SiC单晶衬底上。GaN器件根据其应用领域不同衬底材料主要包括蓝宝石、GaN、Si、SiC,其中蓝宝石衬底目前最大尺寸为6in(152mm),生产GaN外延片质量好,价格便宜,主要用于光电子器件中LED芯片,由于其与GaN晶格失配度较大,导电性、导热性差,无法用于射频器件;GaN单晶衬底目前量产最大尺寸为2in(50mm),外延片质量极好,但价格昂贵,目前主要用于光电子器件中激光器;Si单晶衬底是GaN功率器件最主要的衬底材料,外延片质量良好,最大应用尺寸为8in(203mm),价格便宜,是消费电子电源芯片最主要选择;SiC衬底目前国内量产尺寸为4in~6in(101mm~152mm),SiC衬底与GaN的失配小,生长的GaN外延片质量很好,同时SiC衬底热导率高,散热性能好,但价格贵,主要应用于5G基站射频前段芯片、军用雷达等领域。单晶衬底和外延片的材料制造能力、晶圆尺寸、性能参数决定了第三代半导体产业的发展水平及进程。

图:GaN/SiC不同衬底应用情况

资料来源:千际投行,资产信息网,天风证券

SiC产业链主要包含粉体、单晶材料、外延材料、芯片制备、功率器件、模块封装和应用等环节。从产业链格局来看,美国仅科锐一家公司的SiC晶圆产量就占据全球60%以上,日本和欧洲紧随其后。日本在SiC半导体设备和功率模块方面优势较大,比较典型的企业包括富士电机、三菱电机、昭和电工、罗姆半导体等。欧洲在SiC衬底、外延片等方面优势较大,典型的公司包括瑞典的Norstel、德国的英飞凌和瑞士的意法半导体。与国外企业相比,国内企业整体竞争力较弱,但在全产业链上都有所布局,且近年来的进步十分迅速。在SiC衬底方面,山东天岳、天科合达可以供应3~6英寸的单晶衬底,产能亦在不断提升;在SiC外延方面,东莞天域和瀚天天成均能够供应3~6英寸的SiC外延;在SiC器件方面,以三安光电、中电科55所和中车时代为代表的国内企业在芯片设计与制造、模块封装等方面均已有深厚的积累。

图:SiC产业链重点企业

资料来源:千际投行,资产信息网,天风证券

GaN产业链包括上游衬底、中游外延片、下游器件模块等环节。GaN产业,住友电工和科锐是全球GaN射频器件领域的龙头企业,市场占有率均超过30%,其次为Qorvo和MACOM。苏州纳维科技,是国内唯一一家,国际上少有的几家能批量生产2in(50mm)GaN的企业;东莞中镓,建成国内首家专业氮化镓衬底生产线,可以制备出1100μm的自支撑GaN衬底;苏州晶湛、聚能晶源均可以生产8in(203mm)硅基氮化镓外延片;世纪金光,是涵盖SiC、GaN单晶、外延、器件、模块研发设计生产销售一体的公司;润微电子收购中航微电子,拥有8in(203mm)硅基氮化镓生产线和国内首个600V/10AGaN器件产品;士兰微,拥有6in(152mm)硅基氮化镓功率器件生产线。

图:GaN产业链重点企业

资料来源:千际投行,资产信息网,天风证券

2.2 商业模式分析

目前第三代半导体主要商业模式可分为两类:IDM(垂直整合制造)模式和垂直分工模式。

IDM(Integrated Device Manufacture)模式

从设计到制造、封测以及销售自有品牌IC都一手包办的半导体公司,被称为IDM公司。国外IDM代表有:英特尔(Intel)、SK海力士、美光、NXP、英飞凌、索尼、德州仪器(TI)、三星(Samsung)、东芝(Toshiba)、意法半导体(ST)等。大陆IDM厂商主要有:华润微电子、士兰微、扬杰科技、苏州固锝、上海贝岭等。

垂直分工模式

有的半导体公司仅做IC设计,没有芯片加工厂(Fab),通常被称为Fabless,例如华为、ARM、NVIDIA和高通等。另外还有的公司只做代工,不做设计,称为代工厂(Foundry),代表企业有台积电、格罗方德、中芯国际、台联电等。

根据上述两种商业模式,现有的半导体企业可以分为IDM、Foundry、Fabless以及Fab-lite(介于IDM和Fabless之间)这四种形式。