作者:意法半导体Giusy Gambino

今天,车企正在加快汽车技术创新步伐,开发出了电动汽车、网联汽车、自动驾驶汽车、共享汽车等全新的汽车概念。汽车电动化和数字化的大趋势包括区域控制架构、功率芯片驱动数字化、电池管理系统、功率电子和电源/能源管理。电控单元 (ECU)对更大功率、更高安全性的需求日益增长,推动系统设计人员去开发智能配电解决方案。

智能配电概念是一项非常成熟的技术,已经被传统燃油车配电解决方案所采用。智能配电子系统开始用于开发高可靠性、高能效的配电解决方案,这极大地影响了 ECU电控单元中的配电概念,意味着传统保险将被固态保险取代。当超高电流尖峰引起额外的电压应力时,固态保险可以保护系统,同时还可预防失效和误操作。风险一旦抗过去,配电系统就会重新启动,而无需更换任何电子单元或保险丝。

意法半导体全新的STPOWER STripFET F8 40V系列完美满足汽车行业对电子保险(eFuse)方案的线性模式工作耐变性和能源管理的严格要求。

汽车配电系统

采用新的智能配电系统取代集中式配电架构是汽车配电系统的主要发展趋势,集中式配电架构是将电能从电池分配到各个负载系统,配电装置包括起到过载保护作用的中央继电器和保险盒。智能配电系统采用分布式架构,包含多个通过本地互连网络(LIN)或控制器局域网(CAN)相互通信的小配电中心。这种模块化方法允许在车辆上实现区域控制架构,大幅减少线束的连接数量,从而优化系统成本和重量,改进电气性能。

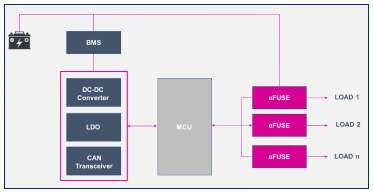

智能配电模块又称电子保险(eFuse),较传统配电方案有很大的优势,能够实时交换数据信息,可以增强系统诊断和保护功能。此外,固态开关可以最大限度减少配电系统的功率损耗,从而提高汽车的燃油效率,减少二氧化碳排放量。最后,电子保险提高了系统可靠性,满足了市场对汽车安全的严格要求。图1所示为汽车智能配电系统的框图。

图1汽车智能配电系统.

eFuse智能开关集成了控制电路和功率开关,其中,控制电路连接微控制器。如果是高限流大功率汽车配电系统,还需另选用高耐变性、低导通电阻的功率 MOSFET 作为外部功率开关。

功率开关选型标准

在导通线性模式下的耐变性和关断时的耐雪崩性是选择外部功率开关的两个重要的参考数据,这些参数特性在优化大电流配电系统过程中起着关键作用。

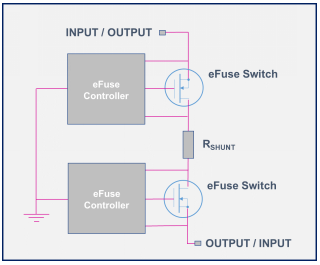

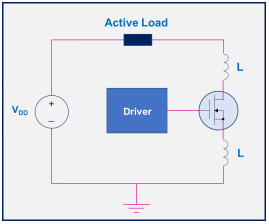

下文全面分析了电动助力转向(EPS)系统中的eFuse 智能开关,开关的总电流最高160A,持续时间约40 秒,暂停 10 秒,连续测量6次,然后讨论四个并联的功率 MOSFET,为确保电池和负载之间是双向保护,四个管子采用双背靠背配置(图 2):

图2: eFuse智能开关

开关之间插入的分流电阻(Rshunt)是用于实时检测支路电流,如果电流意外增加,则关断开关,关闭系统。该电阻还把反馈信号送到控制器,使其对MOSFET的栅源电压(VGS)进行相应的调整,将电流限制在目标值,保持电流恒定。

1. 线性模式耐变性

该配电系统必须在导通时提供一个恒定的电流,为电控单元的大容量电容器软充电,从而限制浪涌电流,并防止任何电压尖峰出现,这是功率开关在线性模式下的工作条件。

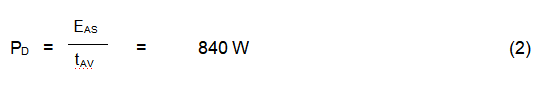

我们用一个专用基准测试方法对STL325N4LF8AG做了测试,测量波形如图 3 所示:

图 3. 软充电期间的 MOSFET 基准测试

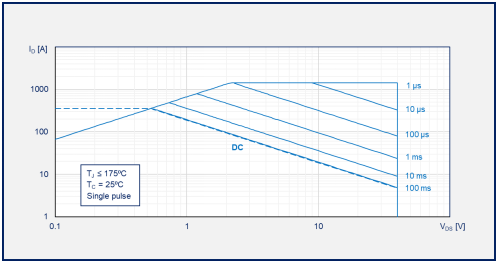

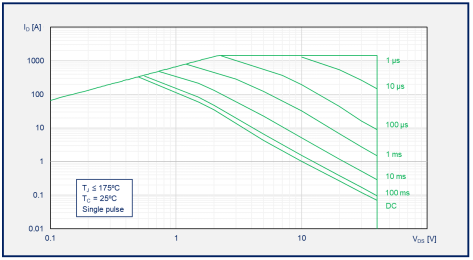

在上述条件下,该MOSFET 能够耐受充电时间长达700ms的线性模式工作条件。因此,必须检查该器件的安全工作区(SOA),验证这个工况有安全可靠保证。STL325N4LF8AG 的理论 SOA 曲线如图 4 所示:

图 4. STL325N4LF8AG的理论安全工作区

不过,热不稳定性会显著降低MOSFET 的电流处理能力,严重影响开关的性能,这种现象被称为 Spirito 效应,是由硅片上的电流分布不均引起的。在热系数零点(ZTC)以下,如果芯片上出现局部温度高于其余部分,这个区域将消耗更多的电流,耗散更多的功率,结果局部高温变得更高,这个过程最终会导致热失控和 MOSFET击穿,三个电极短路。烧痕会出现在芯片中心附近和芯片键合结构附近。

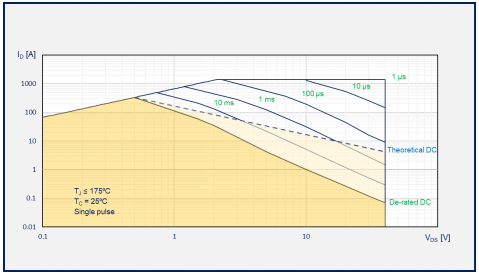

此外,观察发现,功率脉冲越宽,热点出现得越频繁。当时间脉冲10ms时,Spirito 效应发生在VDS 约2V处,当时间脉冲1ms时,Spirito 效应发生在VDS 约4V处,而直流操作在任何电压下都受限于热不稳定性,如图 5 所示:

图 5.性能降低的 STL325N4LF8AG安全区

我们仔细比较了理论SOA曲线在稳态条件下(最坏情况)与有Spirito 效应的性能降低的安全区曲线,如图 6 所示:

图 6. DC SOA 曲线比较

将Spirito 效应考虑在内,当VDS 是10V时,STL325N4LF8AG 在直流操作下可以处理的最大电流从理论上的 19A 急剧下降到 1A。

假设 700ms 相当于稳态工作条件,则可以在SOA 的降额直流曲线上体现与 ECU 大容量电容器预充电阶段相关的线性模式工作条件。MOSFET可以处理的功率平均值可以用下面的公式 1算出:

PD = ID x VDS_(mean) = 1.7 x (15 : 2) = 1.7 x 7.5 = 12.75 W (1)

其中:PD 是预充电阶段的耗散功率;

ID是 MOSFET的恒定漏极电流;

VDS_(mean) 是充电期间MOSFET漏极电压的平均值

线性模式点是SOA的安全区域内,因此,STL325N4LF8AG 具有避免热失控所需的耐变性。

图 7详细比较了STL325N4LF8AG与一个主要竞争对手的等效AEC Q101 MOSFET(等效封装,相同的击穿电压和导通电阻)的 SOA 曲线:

图 7. STL325N4LF8AG 和竞品的 SOA 比较

从 1ms脉冲时间开始,STripFET F8 MOSFET表现出更宽的 SOA 区和更高的裕度,尤其是在 10ms 时。

比较7.5V直流曲线,可以得到以下数值:

§ STripFET F8 的MOSFET,ID = 1.9A;

§ 竞争对手的MOSFET ,ID = 1.8A.

因此,STripFET F8 MOSFET表现出良好的稳态性能和高线性模式操作耐变性,与竞品旗鼓相当。

2. 耐雪崩性能

在关断时,电流会持续几微秒,这会将大量电能注入eFuse和功率开关。

事实上,连接主电池和最终应用控制板的线束因寄生杂散电感而产生高阻抗,这会产生一个持续的电压尖峰,将MOSFET 引向雪崩区域。

在关断时,eFuse的失效模式与 MOSFET 漏源结的击穿有关。

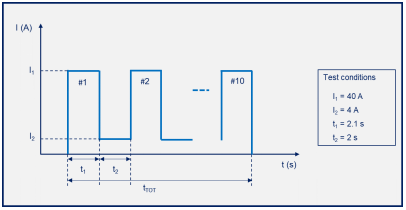

在电动助力转向系统中,在漏极和源极两个连接线路上都有大致7μH 的杂散电感,然后,考虑用下面的测试电路(图 8)测试关断状态的MOSFET:

图 8. MOSFET 关断测试电路原理图

测试条件与单功率开关的电流分布相关,如图 9 所示:

图9. 单功率开关的电流分布

关断时,MOSFET 进入雪崩模式,漏源电压最大值达到47.2V,高于击穿电压。在这种情况下,器件必须耐受16.8mJ的持续时间(tAV) 20μs 的单脉冲雪崩能量(EAS),如图 10 所示:

图 10. MOSFET雪崩耐量基准测试

如果工作温度保持在绝对最大额定值175?C以下,这个雪崩状况对于 MOSFET就是安全可靠的。

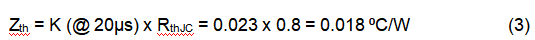

在这种情况下,tAV 为20μs 的 EAS 能量决定了由公式 2得出的耗散功率(PD):

根据数据表,用公式 3计算tAV为 20μs的热阻值:

然后,温度变化 (DT)由 (Eq. 4) 得出:

因为初始结温 (TJ_in)为 25?C,所以雪崩工况下的工作温度(TJ_oper)变为 (公式5):

因此,STL325N4LF8AG可以安全地处理eFuse中的放电能量。

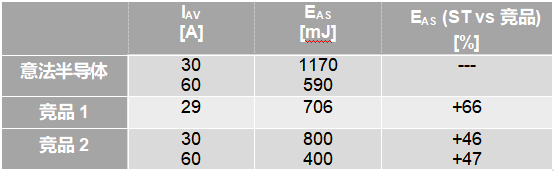

表1详细比较了意法半导体STL325N4LF8AG与主要竞争对手的等效 AEC Q101 MOSFET的雪崩耐量。

表1. 意法半导体产品与竞品的雪崩耐量比较

意法半导体在STripFET F8 技术中引入的创新沟槽结构,不仅大大提高了开关性能,而且还提高了耐雪崩能力,让MOSFET变得更加安全可靠。

结论

实验数据表明 STL325N4LF8AG 可以耐受eFuse应用的电压应力状况,同类一流的性能使 STripFET F8 MOSFET 成为为苛刻的大电流汽车应用开发安全可靠的汽车配电系统的理想选择。

参考文献

[1] R. Bojoi, F. Fusillo, A. Raciti, S. Musumeci, F. Scrimizzi and S. Rizzo, "Full-bridge DC-DC power converter for telecom applications with advanced trench gate MOSFETs", IEEE International Telecommunications Energy Conference (INTELEC), Turin 2018.

[2] S. Musumeci, F. Scrimizzi, G. Longo, C. Mistretta and D. Cavallaro, “Trench-gate MOSFET application as active fuse in low voltage battery management system”, 2nd IEEE International Conference on Industrial Electronics for Sustainable Energy Systems (IESES), 2020.

[3] G. Breglio, F. Frisina, A. Magrì and P. Spirito, “Electro-thermal instability in low voltage power MOS: experimental characterization”, IEEE ISPSD, Toronto 1999.