在半导体制造过程中,复杂的制程和对气态分子污染物(AMC)敏感的区域较多,这将在未来几年对腐蚀控制方面带来多重挑战。根据新版半导体路线图白皮书的介绍,传统半导体的尺寸将在2024年达到极限。然而,预计将有更多种类的新器件、芯片堆叠和系统创新方法来持续优化计算机性能、功耗和成本。根据国际器件与系统线路图(IRDS),目前降低芯片成本的主要方法是缩小多晶硅间距、金属互连间距和电路单元的高度,这种现象将持续到2024年。

化学过滤器的生命周期对AMC的去除效率具有显著的影响,这一现象在半导体制造过程中尤为关键。根据国际半导体技术路线图(ITRS)的要求,光刻扫描仪的工作环境需要严格控制AMC的浓度。具体而言,无机酸的总含量应控制在0.05ppbv以下,总碱的含量应低于0.2ppbv,而挥发性有机物的浓度则应不超过0.26ppbv。这些严格的管控要求凸显了AMC控制在半导体制造过程中的重要性。

下面工采网为大家讲解有关AMC方面的一些知识!

一、AMC的定义与分类

AMC的定义是悬浮分子污染物(不是悬浮微粒),大多出现在洁净室和受控环境的大气中。

悬浮微粒以Microns(微米)大小来定义,缩写为:um,微米是过滤行业中描述粉尘粒度和纤维直径最常用的尺寸单位,1um=10-6m。

悬浮分子常以埃为单位,符号为Å,埃格斯特朗是一个长度单位,它不是国际制单位,但是可与国际制单位进行换算,即1Å=10^(-10)米=0.1纳米。

气体分子污染物(AMC)是危害生产工艺并导致成品率降低的分子态化学物质,AMC会在半导体制造的栅底氧化、薄膜沉积、多晶硅和硅化物形成、接触成型、光刻等多个关键工艺上对晶片表面、设备表面产生侵蚀,还会产生非控制性硼化物或磷化物掺杂、晶圆表面或光学镜面产生阴霾、微粒产尘等危害,从而大大影响了产品的质量。

根据化学品的特性,在国际半导体设备及材料协(Semiconductor Equipmentand Materials Tnternational,SEMI)在SEMIF21-1102的标准中将洁净室中的空气污染物分为四种:

一是酸性污染物,包括盐酸、硝酸、硫酸、氢氟酸等;

第二种是碱性污染物,主要是氨气;

第三种是可凝性污染物,指常压下沸点大于室温且会在表面凝结的化学物质但不包含水;

第四种是掺杂性污染物,可改变半导体物质之电性能化学元素,如硼、磷、砷和金属离子等。

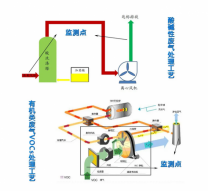

当前半导体制程技术发展迅猛,芯片线宽已进入纳米级,因此半导体洁净室内AMC的控制更显得重要。在AMC的控制中,首要步骤是通过监测分析识别污染物来源,再通过调整生产材料和工艺流程以去除污染物。同时在新风、循环风以及机台侧考虑安装合适的化学过滤器来保护生产环境。对于洁净室内部分区域AMC含量的异常波动,需要巧妙运用在线检测的数据去系统分析任何一次超出控制的异常情况,找到引起波动的真是原因,进而找到有效的处理措施。

(一)AMC污染源

半导体制造的洁净厂房内AMC污染源有可能源于外气、操作人员、制程产生、洁净室用材释气和设备泄漏。源于外气的AMC主要成分包括硫氧化物(SOx)、氮氧化物(NOx)、硫化氢(H2S)、氨气(NH3)、挥发性有机物(VOCs)、臭氧(O3)等;源于操作人员的主要是氨气(NH3);下表显示按照AMC分类源于半导体工艺制程、洁净室用材释气、外气的AMC主要成分和来源(参见表1)。

气态分子污染物(AMC)对电子半导体制程的影响主要表现为表面分子污染,这是由气态分子和特定表面作用而形成非常薄的化学膜,化学膜通常改变产品表面的物理、电子、化学和光学特性,主要表现在以下几个方面:

■导致光阻层表面硬化T型缺陷

■硼磷掺杂不受控

■导致不能控制蚀刻速度,邻苯二甲酸二丁酯(DOP)易附着于晶片表面形成碳化硅SiC

■引起阈值电压改变,硼元素、三氟化硼等气态污染物,会引起晶片表面污染

■污染物气体如氟化氢、氯化氢、硫酸、磷酸、氯气、氮氧化合物等,引起晶片表面污染,导致金属化制程中的金属附着力下降

■污染气体导致芯片内连接导线因腐蚀而报废

■造成掩模及步进设备上光学镜面模糊

■导致设施和设备腐蚀而停机

晶圆表面污染的种类及其对元器件的影响

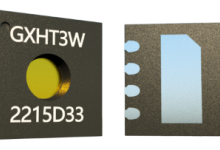

监测源于外气的AMC主要成分硫氧化物(SOx)、氮氧化物(NOx)、硫化氢(H2S)、氨气(NH3)、臭氧(O3)、挥发性有机物(VOCs)的传感器,工采网推荐高精度PPB级别气体传感器:SO2-B4,NO2-B43F、H2S-B4、NH3-B1、PID-AY5、OX-B431:

原文标题 : 半导体洁净室AMC浓度监测传感器解决方案