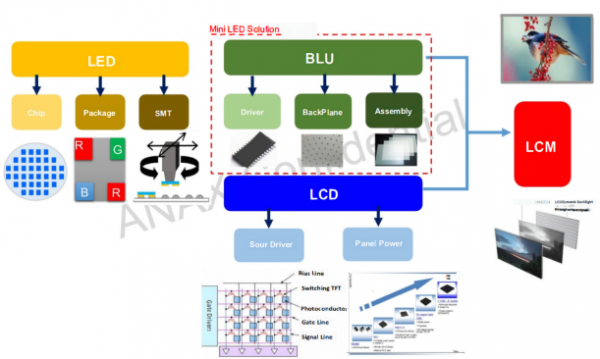

MiniLED是一种新型的LED显示技术,比传统LED可以提供更高的分辨率、更好的对比度和更广的色域;其主要用于控制和调节其像素尺寸的背光驱动技术,无疑源于当下Mini LED背光对驱动IC的新要求。

相比传统LCD屏幕背光,MiniLED技术可以把LED背光灯珠做的非常小,可以在同一块屏幕上集成更多的背光灯珠,划分出更多的背光分区,实现更精细的区域发光调节,有效提高屏幕亮度和对比度,同时控制好暗部区域的显示,颜色更为饱和。

传统的LCD背光包含侧入式背光和直下式背光,侧入式背光主要优势可以使用较少的LED光源,机身能够做的比较轻薄,但无法进行区域控光,直下式背光优势是成本弹性大,既可用于低直下式( 但品厚),也可以用高直下式( 如FALD和Mini LED背光),行分控光。

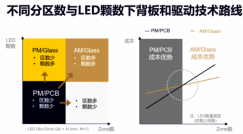

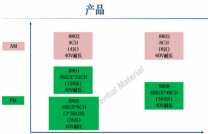

MiniLED屏目前主要分为两类主流驱动模式:主动矩阵式驱动(AM)和被动矩阵式驱动(PM)两种;PM和AM有各自的优劣势,评估驱动IC性能与成本需要结合分区需求和基板类型进综合考量。

现阶段,无论直显还是背光,皆以PM驱动方案为主,但在芯片尺寸不断缩小、数量大幅上升时,其成本效益不明显,AM模式由此也获得了更多的关注。

PM驱动方式:主要基于PCB板,采用Driver IC实现对背光的单区调控每个像素都是操作在短脉冲模式下,为瞬间高亮度发光。

AM驱动方式:主要基于玻璃基板,采用TFT驱动控制实现对背光的单区调控。每个像素皆可以连续且独立的驱动发光,可以使用低温多晶硅或者氧化物TFT驱动,优点是驱动电压低,发光元件寿命长。

◆玻璃基

当前基板主流的两种路线为:PCB和玻璃基板,但随着LED数量继续上升,对基板平整度、制程精度的要求提升,玻璃基板在平整度、线宽线距、耐热度方面均凸显了其优势,且在区数调整上也更具弹性;

现阶段单纯从材料成本看,PCB基板价格是玻璃基板的几倍,且未来若使用更多层板时,PCB基板将没有成本优势。玻璃背板在克服良率后,具备设计、生产效率、成本方面的潜力优势,在较高的分区数对封装要求提高,对线路要求更高时,玻璃基板更有机会脱颖而出。

◆AM+玻璃基

若TFT采用a-si则会出现均匀性和信赖性问题,需要大电流驱动能力;与基于TFT的传统AM驱动不同,工采网提供的的方案将TFT与驱动IC集成到了AM矩阵中。在这样的集成下,便可以达成更高的分区,实现更高的帧速率,并在结构上占据更小的空间,使得Mini LED背光产品更为轻薄。

而由工采网提供的Mini LED背光技术通过AM驱动方式真正实现了局部调光、分区控光的效果,将显示效果进一步拉满;可以做到让“一个驱动IC对应一个背光分区,每个分区直驱常亮 ”,避免了传统PM驱动带来的频闪伤害。

背光采用AM驱动架构,相较于传统背光PM驱动架构将有优势 :

1、AM驱动方式更有利于降低功耗和成本并提升影像品质,同时支援高分区数>3000与高刷新率(Frame Rate, 960Hz)之系统要求,并且同规格下晶片尺寸最小。

2、AM驱动方式可以达到一颗驱动IC对应多个背光分区,在客端设计应用上更具弹性,且每个分区直驱恒亮,避免了传统PM驱动带来的闪频伤害。

3、采用解决方案,灯板PCB层数最多2层,市场主流则為至少2层以上(4 - 6层数)。

4、灯板基板选择除了FR-4外,玻璃(Glass)和铝基饭(MCPCB)也将提供配套解决方案。

5、可提供光学距离为为(OD=0)之设计方案。

通过区域控光,MiniLED背光不仅可以提高整个显示的对比度还可以降低相对功耗(暗态区域可降低亮度或关闭分区);通过增加Mini LED颗数还可以减少光学距离(OD), 让显示器做得更薄;通过光源升级(如RGB 做背光源)或搭配色转换(如 QD) 可提升显示器的色域等。可以说Mini LED增加了LCD的竞争力,延长了LCD产业的生命周期。

毫无疑问,显示技术的发展使高阶电视市场迎来了新的格局,Mini LED背光在未来也必然向着高清、高对比度、高刷新率的方向发展;工采网提供的显示技术独有驱动架构技术,欢迎行业客户咨询相关产品及背光驱动方案;热线:19168597394(微信同号)

原文标题 : Mini LED背光驱动AM和PM哪种驱动更具优势?