0 背景

印制电路板(PCB)由绝缘板、金属导线、连通不同层导线的金属化孔,以及连接元器件的连接盘组成,其主要作用是支撑电子元器件之间的信号连通。

PCB是为电子组件中各元器件之间提供电气互联的载体,如果其本身存在导通不良的情况,会直接导致互联的元器件之间功能失效。形成PCB各层互联导通的主要是孔和线路,其中孔又分为通孔、盲孔和埋孔等。根据互联导通的位置不同,可以将导通失效分为线路开路、孔开路和内层互联失效等几种类型。

现以一款导通不良PCB为例,分享因金属化孔孔壁的镀铜层不连续使管脚导通不良的失效分析案例。

1 不良板描述

样品在完成SMT后裸露于空气中保存了2年,在调试时发现部分位置的管脚存在导通不良现象。该型号产品包含多个批次,生产总数较多,目前仅发现3块有导通不良问题。其中1块样品的外观如图1所示:

图1 不良板外观图

图1中连接器区域的C16、C21位置的两对管脚即为导通不良的管脚。

2 数据分析

2.1 阻值确认

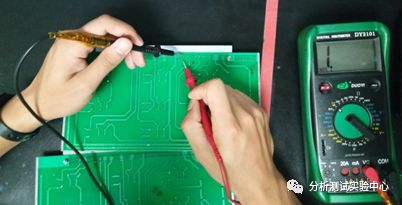

使用万用表分别对C16、C21两对管脚焊点之间的电阻值进行测量,结果如图2所示:

图2 短路点的阻值确认

通过万用表测得焊点之间的电阻值为∞,表明焊点之间已经开路。

2.2 垂直切片确认

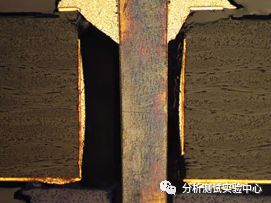

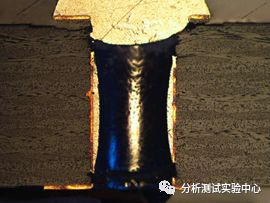

分别对C16、C21位置的管脚进行切割取样,制作垂直切片进行研磨,利用金相显微镜对其垂直截面进行观察,结果如图3所示:

图3 垂直切片观察结果

从失效管脚的垂直截面的金相观察结果可以看出,存在开路故障的2对管脚所在的金属化孔存在孔铜不连续现象,而且孔口位置的基材已经被拉裂。

2.3 基材热膨胀性能确认

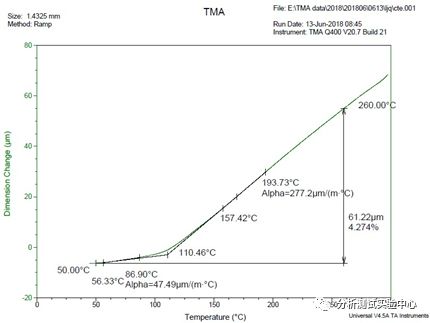

使用静态热机械分析仪(TMA)按照“IPC-TM-6502.4.24玻璃化转变温度和Z轴热膨胀系数(TMA法)”对故障板的热膨胀性能进行分析,结果如图4所示:

图4 故障板的热膨胀性能测试结果

如图4所示,故障板的Tg值约为110℃,属于普通Tg材料;在Tg点之前,其热膨胀系数为47.49ppm/℃;在Tg点之后,其热膨胀系数为277.20 ppm/℃。故障板在50℃~260℃之间的膨胀百分比为4.928%,大于相关标准中的要求。

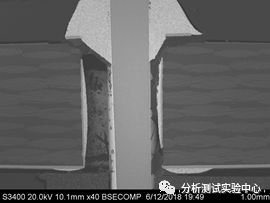

2.4 微观形貌分析

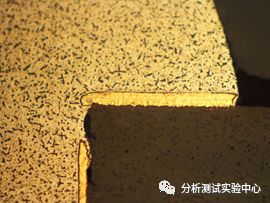

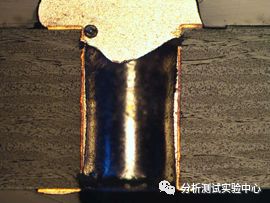

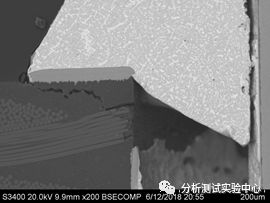

为进一步确认导通不良的原因,选取C16位置和板上其他位置的管脚,使用SEM对其微观形貌进行观察对比观察。结果如图5所示:

图5微观形貌观察结果

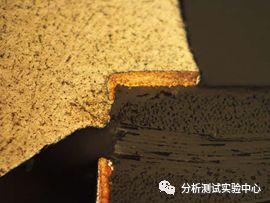

从C16位置与正常位置管脚的垂直截面微观形貌可以看出,C16位置的其中1个金属孔中,与另一管脚相连的一侧孔壁上存在孔铜缺失现象,而且锡料在孔内的填充程度小于75%,同时,孔铜缺失的孔口位置处基材被拉裂;通过对比C16位置与其他导通正常位置金属化孔的截面形貌可发现,不论C16位置还是正常位置,金属孔孔内的锡料普遍填充不饱满;同时,在孔内余下的铜镀层附近可以看到基材与孔铜之间已经形成裂纹。

3 分析小结

(1)PCBA管脚导通不良的主要原因是:金属化孔孔壁的镀铜层不连续,导致上锡不饱满,且部分金属孔的孔环与基材分离,与线路之间发生开路;

(2)孔环与基材分离、基材被拉裂的可能原因有:板材的耐热性差(Tg较低,热膨胀过大)、连接器安装时的机械应力、PCBA后续的可靠性试验过程等;

(3)从孔壁上余下的镀铜层的断口可以推断:镀铜层不连续可能是由于PCB在制造过程中,孔壁镀铜层被药水过度咬蚀所致。