表面组装技术,英文名称为Surface Mount Technology,缩写为SMT,是一种将表面组装元器件(SMD)安装到印制电路板(PCB)上的板级组装技术,它是现代电子组装技术的核心,如图1为采用SMT制造的印制板组件。

图1表面组装印制板组件

表面组装技术,在电子工程业界,也称之为“表面安装技术”、“表面组装技术”。它最早起源于20世纪60年代的厚膜电路外贴元件技术,在20世纪80年代随着彩色电视机电子调谐器的大规模生产而得到迅速发展,到了20 世纪90年代中期基本成熟,成为现代主流的电子组装技术。

一、SMT的优势

相对于THT(插装技术),SMT带给电子产品四大优势:

(1)高密度由于表面组装元器件采用了无引线或短引线、I/O端面阵布局等封装技术,元器件的尺寸大大减小,I/O引出端大大增加,从而使PCB的组装密度得到大幅度的提高。

(2)高性能表面组装元器件的无引线或短引线特点,降低了引线的寄生电感和电容,提高了电路的高频高速性能以及器件的散热效率。

(3)低成本由于表面组装元器件封装的标准化和无孔安装特点,特别适合自动化组装,大幅度降低了制造成本。

(4)高可靠性自动化的生产技术,保证了每个焊点的可靠连接,从而提高了电子产品的可靠性。

二、SMT的技术组成

SMT是一个系统工程技术,包括工艺技术、工艺设备、工艺材料与检测技术,如图2所示。

图2 SMT的组成需要

指出的是,虽然我们把SMD与PCB分别作为表面组装的对象和基板看待,但SMD的封装结构、PCB的制造质量,是与表面组装的直通率有直接紧密的相关性的。从控制SMT焊接质量的角度出发,广义上的SMT,应该包括电子元器件的封装技术和PCB的制造技术。

三、SMT的核心

俗话讲“内行看门道,外行看热闹”。就SMT来讲,技术核心是什么?是设备还是工艺?在国内的学术交流会上,大家讨论最多的往往是设备,比的也是设备;其实,设备只是实现工艺的手段而已,真正核心的是工艺,它是实现高品质生产的保证。

SMT工作的目标是制造合格的焊点,良好焊点的形成有赖于合适的焊盘设计、合适的焊膏量、合适的再流焊接温度曲线,这些都是工艺条件。使用同样的设备,有些厂家焊接的直通率比较高,有些却比较低,差别就是工艺不同,它体现在“科学化、精细化、规范化”上,比如,钢网厚度与开窗的设计、印刷的支撑与参数调整、贴片的程序设定、温度曲线的设置以及进炉间隔、装配时的工装配备情况等,这些往往需要企业花很长的时间探索、积累并规范化,而这些经过验证并固化的技术文件、工艺方法、工装设计就是“工艺”,就是SMT的核心。

四、表面组装基本工艺流程

表面组装印制电路板组件(Print Circiut Board Assembly,PCBA)的焊接,主要有再流焊接和波峰焊接两种工艺,它们构成了SMT组装的基本工艺流程。

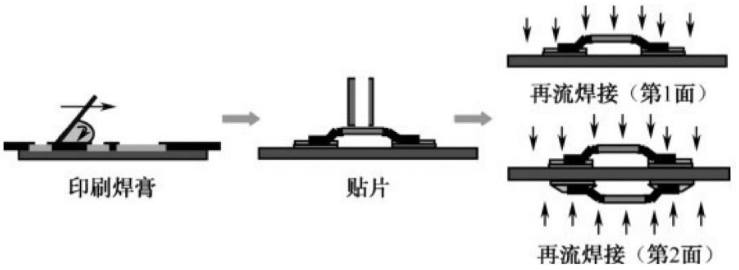

1.再流焊接工艺流程再流焊接是指通过熔化预先印刷在PCB焊盘上的焊膏,实现表面组装元器件焊端或引脚与PCB焊盘之间机械和电器连接的一种软钎焊工艺。

1)工艺特点(1)焊料(以焊膏形式)的施加与加热分开进行,焊点大小可控;(2)焊膏通过印刷的方式分配,每个焊接面一般只采用一张钢网进行焊膏印刷;(3)再流焊炉主要的功能就是对焊膏进行加热,它是对置于炉内的PCBA整体加热,在进行第二次焊接时,第一次焊接好的焊点会重新熔化。

2)工艺流程印刷焊膏→贴片→再流焊接,如图3所示。

图3 再流焊接工艺流程

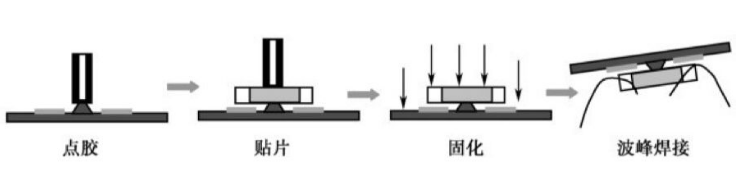

2.波峰焊接工艺流程波峰焊接是指将熔化的软钎焊料(含锡的焊料),经过机械泵或电磁泵喷流成焊料波峰,使预先装有元器件的PCB通过焊料波峰,实现元器件焊端或引脚与PCB插孔/焊盘之间机械和电器连接的一种软钎焊接工艺。

1)工艺特点(1)对PCB施加焊料与热量。(2)热量的施加主要通过熔化的焊料传导,施加到PCB上的热量大小主要取决于熔融焊料的温度和熔融焊料与PCB的接触时间(焊接时间)。(3)焊点的大小、填充性主要取决于焊盘的设计、孔与引线的安装间隙。换句话说,就是波峰焊接焊点的大小主要取决于设计。(4)焊接SMD,存在“遮蔽效应”,容易发生漏焊现象。所谓“遮蔽效应”,是指片式SMD的封装体阻碍焊料波接触到焊盘/焊端的现象。

2)工艺流程点胶→贴片→固化→波峰焊接,如图4所示。

图4 波峰焊接工艺流程