前言:

可制造性设计DFM(Design ForManufacture)是保证PCB设计质量的最有效的方法。DFM就是从产品开发设计时起,就考虑到可制造性和可测试性,使设计和制造之间紧密联系,实现从设计到制造一次成功的目的。

DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

HP公司DFM统计调查表明:产品总成本60%取决于产品的最初设计,75%的制造成本取决于设计说明和设计规范,70-80%的生产缺陷是由于设计原因造成的。

一、PCB简介及工艺流程

二、可制造性设计

2.1. 多层板叠层设计

可靠性

通常PP介质厚度的设计不要低于80um,介质太薄耐压性相应减弱,可能会出现电击穿的现象。不同材料的PCB产品,其介质层耐电压能力情况如下表:

序号

介质层材料类型

耐电压能力/(V/mil)

1

环氧树脂材料

500

2

陶瓷材料

700

3

BT材料

1000

4

PI材料

1000

对称性

多层板叠层设计不论从叠层材料厚度(板材、PP、铜箔)还是布线设计(信号层、电源层、地层)、钻孔设计均需保证对称性,以避免PCB翘曲

钻带设计对称:盲孔设计时,避免不对称结构设计

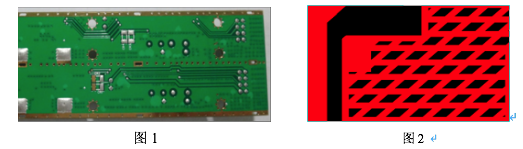

线路图形分布的对称:处于对称结构位置的线路层,图形面积不能差距太大,如6层板,1层和6层,2层和5层分别处于对称结构的位置,同张芯板两面图形面积不能差距太大,否则很容易导致板弯曲超标,影响贴片(如遇到如下图所示的情况,可在图2空旷区域铺上铜,减少图形面积的差异)。

其他(多层板叠层厚度设计)

普通多层板叠层厚度应该比成品厚度小0.1mm(如下图示),因层压后还需要电镀、印刷绿油等,会增加板厚。

2.2. 钻孔设计

最小钻咀及孔径公差(孔直径小于6.3mm的孔)

机械钻孔的最小钻咀:0.15mm

PTH孔公差:

插件孔:常规+/-4mil(非常规可做到+/-3mil )

压接孔: +/-2mil

NPTH孔公差:+/-2mil

孔径纵横比

纵横比(如下图示):纵横比过大,在沉铜工序或电镀工序药水在孔内交换困难,会产生薄铜或局部缺铜,影响产品可靠性。

背钻孔设计要求

背钻可以减少过孔的的等效串联电感,这对高速背板加工非常重要。

背钻孔尺寸比PTH孔径大0.3mm,深度控制公差+-0.1mm

盘中孔设计要求

盘中孔:指焊接焊盘上的导通孔,即起到导通孔的电气性能连接作用,同时不影响到表面焊接。

图1为常见BGA设计,过孔打在引线焊盘上;

图2即为盘中孔设计,过孔打在BGA焊点中央,可增加布线密度,节省空间。

2.3. 线路设计

线路PAD设计

过孔焊环标准5mil(非常规可做到3mil);

元件孔焊环≥6mil。

焊环

过孔PAD设计;

①、过孔塞孔推荐A类设计;

②、B与C因过孔相交或相切易产生甩油上焊盘--不推荐;

如PAD位需要设计在大铜皮上,建议设计时优化为图B蓝色框圈住的形状(即PAD位四周热隔离---掏开铜皮,然后用线路再连接起来),这样设计有以下好处:

①、在焊锡时,由于大铜皮上PAD散热过快,与独立PAD的升温速率不一样,很容易出现大铜皮上PAD位的假焊,如图B所示的热隔离设计,则可以避免该问题的出现;

②、PCB加工后,会保证与独立PAD位一样大小,不会因为在大铜皮上因开窗过大导致PAD位实际尺寸大于设计的理论尺寸。

线路到外形距离

线路到外形线:10mil以上(如图1);

线路到V-CUT线:16mil以上(如图2).

线路图形分布

线路图形分布均匀,有利于控制板弯曲和电镀铜的均匀性;

以下线路图形面积差距较大,PCB生产过程中存在以下品质隐患:

①. 会导致板弯曲过大,影响贴片;

②. 容易导致线路稀少的一面,在电镀过程中夹膜或烧板报废。

外层线路图形大铜面较多(如图1),不建议做电镀金表面处理,因为在大金面上印刷阻焊油,容易导致油墨起泡(结合力不好),有以下两个建议:

①. 更改表面处理为沉金或其他;

②. 如要做电镀金的表面处理,建议将大面积铜的位置改成网格,可以增加阻焊油的结合力(如图2).

内层隔离环

以下隔离环大小,是衡量多层板加工能力的关键指标:

工艺边及MARK点

工艺边:非电金表面处理的板,建议在工艺边铺铜皮,以平衡电流,保证电镀铜厚的均匀性(如图1);

MARK点如果处于比较孤立的位置(即MARK点周围没有线路),建议加保护环,以平衡电流,避免电镀时电流过大,导致MARK点烧焦(如图2).

关于云创硬见

云创硬见是国内最具特色的电子工程师社区,融合了行业资讯、社群互动、培训学习、活动交流、设计与制造分包等服务,以开放式硬件创新技术交流和培训服务为核心,连接了超过30万工程师和产业链上下游企业,聚焦电子行业的科技创新,聚合最值得关注的产业链资源, 致力于为百万工程师和创新创业型企业打造一站式公共设计与制造服务平台。