由于铜具有优良导电体和良好的物理性能,所以被印制电路板(PCB)选用为导电材料。但是新鲜铜表面易于氧化,遇到空气其表面极容易形成牢固而很薄的氧化层(氧化铜和氧化亚铜),这个氧化层往往造成焊接点故障而影响可靠性和使用寿命。因此,PCB的铜导体表面必须采用防氧化的保护措施,即在新鲜的铜表面采用既覆盖又耐热的可焊接性的涂(镀)层加以保护,这就是PCB表面涂(镀)覆层的由来。同时,在长期应用过程中,先后发现焊接的金-铜界面之间发生金属原子扩散,而焊料-铜界面焊接会形成“暂稳态”CuxSny的金属间互化物(IMC),它们将影响着焊接点的可靠性和使用寿命。因此开发了阻止金-铜原子扩散、防止形成“暂稳态”CuxSny的金属间互化物的“阻档层”(或称“隔离层”),这是PCB表面涂(镀)覆层的发展与进步!

PCB表面涂(镀)覆层

PCB表面涂(镀)覆层的必要性

为了保证PCB上焊接盘铜表面在焊接前不被氧化和污染,必须采用表面涂(镀)覆层加以保护,而表面涂(镀)覆层必须满足必要而充分的条件才能达到目的。

铜是仅次于银的优良导体和好的物理性能(如延展性等)的金属,加上储量相当丰富、成本不高,因此铜被PCB选用为导电材料。但是,铜是活泼金属,其表面是极易于氧化而形成氧化层(氧化铜和氧化亚铜),这个氧化层往往是造成焊接点故障而影响可靠性和使用寿命。据统计,PCB的使用故障70%来自于焊接点上,主要原因是:(1)由于焊盘表面污染、氧化等组成焊接不完整、虚焊等引起的;(2)由于金-铜间互为扩散形成扩散层或锡-铜间形成金属间互化物,从而引起界面疏松、脆裂等故障。所以PCB用于焊接的铜表面必须采用可焊性保护层或可焊性阻档层加以保护,才能减轻或避免发生故障问题。

PCB表面涂(镀)覆层的要求

从PCB焊盘上焊接元组件的过程和检测结果来看,对PCB焊盘上表面涂(镀)覆层的要求主要有如下五个方面。

耐热性

在焊接高温度下,表面涂(镀)覆层仍然能保护PCB焊盘铜表面不被氧化并使焊料进入到铜(或金属)表面而实现连接。有机的表面涂(镀)覆层的耐热性是指它的熔点和热分解(挥发)温度的性能,其熔点应与焊料(锡)的熔点接近或略低,但其热分解温度(≥350℃)应该远大于焊料的熔点温度和焊接温度,才能保证在焊接时铜表面不发生氧化。金属的表面镀覆层的耐热性能是不存在这个问题的。

覆盖性

对于有机耐热可焊性涂覆层(含助焊剂)在焊接前和焊接过程中,能够完整覆盖在铜焊盘表面上不被氧化和污染,只有在熔融焊料焊接到铜焊盘表面后才能游离开、分解挥发去、漂浮(覆盖)在焊点表面上。因此,为了保证熔融焊料完整焊接在连接盘上,熔融有机表面涂覆层的表面张力要小、分解温度要高,才能保证在焊接前和过程中有很好的覆盖能力。同时,其比重比熔融焊料(锡)要小得多,以保证熔融焊料挤压并渗透到铜表面上,所以有机表面涂覆层的覆盖性是指它在焊接温度下的表面张力、比重等的性能。而金属的表面镀覆层是在焊接时部分熔入焊料中亦或在阻档层表面上而实现连接。

残留物

有机耐热可焊性涂(镀)覆层的残留物是指在焊料焊接后,在焊接盘上或焊点上的残留物。一般来说,这些残留物是有害的(如有机酸类或卤化物等),应该加以去除,所以在焊接后要采用清洗措施。现在有免清洗的焊接技术,那是因为有机的表面涂(镀)覆层的焊接后残留物很少(绝大部分都已分解和挥发掉)。

腐蚀性

有机耐热可焊性涂(镀)覆层的腐蚀性是指在焊料焊接后对PCB表面存在着腐蚀现象,如对PCB基材表面、金属层上等发生腐蚀。这是因为在有机耐热可焊性涂(镀)覆层中或多或少都存在着卤化物或有机酸(主要是为了进一步清除铜焊盘上残留氧化物与污染物),但是这些酸性物质在焊接后存在是有害的,除了分解挥发外,不足必须进行清洗除去。

环保性

表面涂(镀)覆层的环保性是指:在形成涂覆层过程中产生的废水和焊接后清洗的废液应是容易处理、成本低并不污染环境的物质。

PCB表面涂(镀)覆层的分类

按制造技术(涂覆或镀覆)分类

按制造技术方法可分为表面涂覆层和金属表面镀覆层两大类型。

表面涂覆层

表面涂覆层是指在新鲜的铜连接盘表面以物理方法涂覆上既耐热又可焊的覆盖薄层。如从最早采用的天然松香类、各种人工合成的类松香物(含各种各样助焊剂)到OSP(有机可焊性保护剂)。它们主要特点是在焊接以前和焊接过程中能够保护和形成新鲜(无污染和无氧化)的铜表面提供焊料直接连接。还有热风焊料整平(HASL)也是涂覆上去的,不过它在HASL过程中便开始形成“暂稳态”CuxSny的金属间互化物(IMC),焊料是焊接在CuxSny的IMC上。

表面镀覆层

表面镀覆层是指在新鲜的铜连接盘表面,以化学镀或电镀方法形成既耐热又可焊的金属覆盖薄层,如电镀金、化学镀锡、化学镀银、化学镀镍-金、化学镀镍-钯-金、化学镀镍-钯、化学镀钯等。它们主要特点是在焊接以前和焊接过程中能够保护和形成新鲜(无污染和无氧化)的铜表面或金属阻档层,以保证焊料能够焊接在铜表面或阻档层表面上。

按应用效果分类

按应用(焊接)结果分类,这些表面涂(镀)覆层可分为三大类:(1)焊料焊接在无阻档层上的表面涂(镀)覆层;(2)焊料焊接在扩散层上的金属表面镀覆层;(3)焊料焊接在阻档层上的金属表面镀覆层。

焊料焊接在无阻档层上的表面涂(镀)覆层

这类表面涂(镀)覆层的主要特征是:在高温焊接过程中被熔融焊料挤压离开铜表面而漂浮在焊料表面或热分解或两者兼之除去,但是焊接点的连接界面处会形成暂稳态的金属间互化物(IMC),造成应用过程中发生故障隐患,如天然松香类、人工合成的类松香物(含各种各样助焊剂)、OSP(有机可焊性保护剂)、化学镀锡、化学镀银等等。

焊料焊接在扩散层上的表面镀覆层

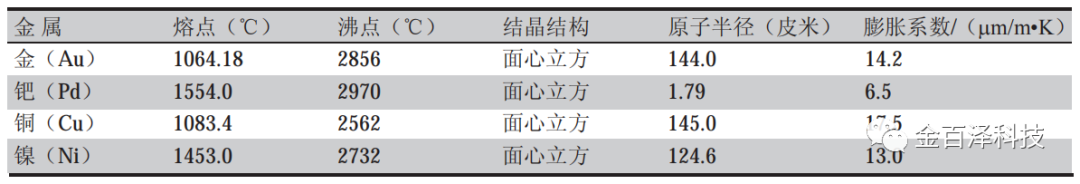

为了消除暂稳态的金属间互化物(IMC),最早采用铜表面镀厚金作为表面镀覆层,但是实践和应用表明:(1)金-铜之间易于发生扩散作用,即金原子会扩散到铜结晶结构中,而铜原子也会扩散到金结晶结构里,这是由于金和铜都是面心立方晶体,而且熔点和原子半径非常相近的原因,因此扩散易于发生;(2)金-铜界面之间的扩散层易于发生内应力作用,这是由于铜热膨胀系数大于金热膨胀系数,扩散的金-铜界面的结晶结构必然会发生互为挤压的内应力引起型变而疏松、脆裂等问题,进而引起线路故障,这种情况已有过深刻而惨重的历史教训(见下表)。

金、铜和镍的某些物理性能

焊料焊接在阻档层上的表面金属镀覆层

这类表面镀覆层的主要特征是:在高温焊接过程中焊料是焊接在金属阻档层表面上,而不是直接焊接在铜表面上,因此焊接点的连接界面处既不会形成非稳定的金属间互化物,又不会在金属间发生扩散作用:如电镀镍-金、化学镀镍-金、化学镀镍-钯-金、化学镀镍-钯、化学镀钯等。由于阻档层是金属的,而且全部是用化学镀或电镀方法来形成的,所以又可称为金属表面镀覆层。