1、晶圆电镀金常用工艺过程:

1、在晶圆上先做打底层金属,什么CrNiAu; TiPtAu; AiWAu等形成导电层。

2、涂光刻胶、光刻电镀需要的图案。

3、清洗后进行电镀

4、去掉光刻胶,也会撕掉部分不需要的图案处的金

5、去胶清洗

6、退火

2、电镀工艺控制

电镀工艺参数的控制对镀层性能的影响很大。现以氰化物电体系镀金药水为例,详细介绍电镀金工艺中需要控制的几个主要参数:

(1)电流密度:0.1~1.0A/dm2

2电流密度的提高,镀层的表面粗糙度增加。

(2)温度:40~80℃

镀液温度高于40℃后,温度继续升高,镀层的粗糙度变化不是很明显,一般是在100nm左右。随着温度升高,镀层硬度将有所下降。

(3)pH:5.0~7.0

pH对镀层表面粗糙度的影响趋势为:随着pH逐渐升高,镀层表面粗糙度略有增加,但仍保持在100nm以下。

提高pH值,允许的电流密度将提高,镀层中的金含量提高,同时镀层的硬度和内应力将有所下降。

(4)金质量浓度:8~20g/L

提高镀液中金的质量浓度,可提高电流密度范围,提高金的沉积速度。金的质量浓度提高,镀层的光亮度和均匀度都有改善。

(5)密度

随着镀液使用的时间逐渐延续,镀液的密度将越来越大,镀层的粗糙度也会越来越大。另外,镀金液由于金盐质量浓度低,需要大量的导电盐来支持电极过程的进行,导电盐的质量浓度可通过镀液的密度来反映。

(6)流量:10~30L/min

电镀时的流量控制也很重要,因为流量的大小对镀层的性能会有影响,如果流量太小,则离子交换速度慢,镀层粗糙;若流量太大,金离子未来得及被还原就被带走,这样镀层会变得疏松。另外,如果使用的电镀设备是杯镀,在电镀过程中如果流量始终不变的话,那么停留在晶圆中间的气泡就会一直停留在那里,容易在镀层上形成凹孔。此时若突然改变流量,则气泡所受到的平衡力将被破坏,气泡的运动状态即可发生改变,这就是平时所讲的除泡过程。所以,杯镀设备在设计时,循环系统中采用变频器调节流量。挂镀的气泡则较容易去除。此外,镀金液应使用1μm以下的PP滤芯连续过滤。镀金液不建议使用空气搅拌。

(7)添加剂

添加剂能改善镀层的表面粗糙度,但添加时应逐步进行,总量最好不要超过5mL/L,因为添加剂的中无机成分,可能会影响金镀层的纯度,也会使镀层的硬度增大。

3、镀层性能

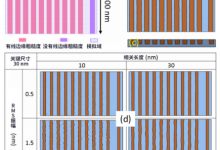

3.1镀层厚度及均匀性

镀层厚度量测设备可以分为接触式和非接触式两种,接触式的量测有Profiler等仪器;非接触式的量测有X-ray和干涉显微镜。

由于边缘效应的影响,晶圆镀金层边缘厚,中间薄。一般半导体后道封装中的引线键合和焊接工艺对within-wafer(全片均匀性)的要求是小于10%。

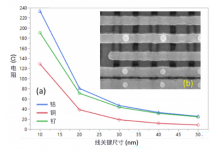

3.2镀层表面粗糙度

影响镀层表面粗糙度的因素主要有:电流密度、温度、pH、密度、循环流量和添加剂质量浓度。镀层表面粗糙度应控制在100nm左右,粗糙度太大或太小对引线键合和焊接都会产生不良影响。因此,我们需要保证镀层有一定的粗糙度。

3.3镀层硬度

影响镀层硬度的因素主要有:温度、循环流量、添加剂质量浓度。

镀金工艺后,镀层硬度还可以通过退火来调节。退火之前镀层硬度大约在100HV左右,在退火条件为300℃保温30min后,镀层的硬度一般是在60HV左右。退火效果也受退火设备的影响。

3.4镀层剪应力

要测量镀层的剪切应力,镀层厚度需要在10μm以上。一般工艺要求剪切应力大于8mg/μm2。

3.5镀层的键合性能(可焊性)

常见的金线直径为25μm,键合温度为135℃,用超声波加强键合。通过拉力测试评价键合性能,业界一般要求拉力在8cN以上。