局部埋子板技术能为多结构互联PCB的制造带来材料成本的降低,但在加工过程中依然很难绕开子母板、对准度不良、板面溢胶难处理以及板翘大等问题。本文将围绕以上三个问题进行探讨,并提出子板圆角卡位对准设计、削铜控溢胶以及优化层压结构改善板翘等对策,以进一步提升产品的品质和加工良率。

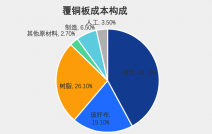

随着PCB原材料价格的不断攀升,产品制作的成本控制显得越来越重要。在需要进行特种材料混压的场合,比较成熟的方案是将特种材料的走线部分作为独立层次,显然这种方案不利于降低产品的厚度,并且对特种材料的面积利用也不充分。而局部埋子板产品,采用的是特种材料作为独立子板制作后埋入常规材料合成具有复合层压结构的方案,因此产品的厚度可进一步降低,同时特种材料也因作为独立子板而被充分利用,使材料成本也出现了可降低的空间。

然而实际的产品应用中,局部埋子板技术并未得到更多的推广,原有的特种材料作为独立层次的结构依然是主流。局部埋子板技术尽管有着降低材料成本的潜力,但实现产品制作的过程中仍存在一些难以把控的问题,这也难免许多厂商退而求次选择更保险的做法。为了降低局部埋子板加工的技术风险,本文将如实分析造成这些问题的原因,并提出一些切实有效的加工方案以供参考。

局部埋子板PCB制程简介

图1: 局部埋子板PCB的典型制板流程

局部埋子板PCB的典型制板流程如上图1所示,与多数埋嵌产品类似,局部埋子板PCB在制造过程中需重点关注子母板压合前后工序的处理,目标在于控制好子母板对准度、缝隙溢胶量以及板面平整度,其具体的控制要求通常有如下几点:

(1) 子母板压合后,子板与母板的层间偏移不超过0.075mm;

(2) 子母板混压后的间隙填胶充分,无空洞,缝隙到铜面的流胶宽度不超过0.1mm;

(3) 子母板混压后,其填胶边缘表面高度差不可超过0.1mm,板翘不得超过0.75%。

子母板的偏移分析与改善

一、偏移分析

子母板在总压前,其叠板方式有两种,一种是采用铆钉固定的方式,将子板与母板的边缘固定在一起,其对准度自然无需过分担心。这里将分析的是另一种叠板方式的对准度,就是子板位于母板中间,无法使用铆钉预固定的情况。

通常的做法是将子板外形加工与母板的槽孔加工进行适当的尺寸补偿,从而使加工后的子板恰好能放入同样形状的母板槽孔内又不至于有太大的缝隙,然而比起尺寸补偿的问题,将尺寸相仿的子板放置在母板槽内通常会出现偏移过度的情况。

为了避免子板在压合过程中偏移过度,同时又要满足填胶均匀充分,子母板的缝隙间距往往设置在0.15mm。在实际的制板过程中,经过测量偏移后子母板的间隙,测量统计的间距小至0.05mm的情况并不少,即子板偏移某侧达0.1mm。这不仅对后续层间导通影响较大,同时过小的间距其填胶量不够多也会影响子母板的结合力,可见这种无明显定位的子母板结合方式有必要进一步改善。

图2 实际压合后子板的偏移情况

某侧达0.1mm。这不仅对后续层间导通影响较大,同时过小的间距其填胶量不够多也会影响子母板的结合力,可见这种无明显定位的子母板结合方式有必要进一步改善。

二、偏移改善

实际上已经有厂商尝试在板的边缘加凹凸槽进行定位[1],如下图3所示。这种设计的好处在于能提升子母板层间定位精度,但这种设计也仍然存在边角处填胶不充分的情况,有容易分层爆板的隐患。

图3 子母板凹凸槽设计

图4 子母板圆角卡位设计

子母板定位依然需要靠边角的设计,显然边角处填胶不充分的问题无法避免,但这种情况是可以通过新的设计缩小其边角的填胶不充分区域,从而降低边角处分层爆板的风险。如上图4所示为子母板圆角卡位设计,看起来似乎子母板的形状并没有什么明显变化,实际上设计中对边角处的圆角弧度半径进行了调整。该设计对母板的边角设计了半径较大的圆角,对子板边角设计了半径较小的圆角。这样的设计好处有两点,一是边角采用圆角设计能使流胶在边角部位有一定的缓冲引流作用,使边角出填胶也能更充分;另一点是大小圆角的设计能使流胶发生后不易产生严重的边角偏移,起到定位的作用,同时大小圆角的存在使子板与母板的边不能完全接触,其缝隙的宽度能尽可能预留出来以充分填胶。

采用子母板圆角卡位设计后,试验在子母板同一位置设置0.2mm的焊盘,再钻0.2mm的通孔,可得对准度试验结果如下图5、图6所示,子母板的偏移通常控制在2mil内。同时边角处的填胶宽度能保持在3mil左右,如图7所示切片图,其断面填胶充分饱满。

图5 对准度试验X-RAY图

图6对准度试验切片图

图7 边角处填胶饱满